Hur spelar borstlikströmsväxelmotorer en viktig roll i olika branscher?

Jag den snabba utvecklingen av modern industri och teknik spelar elmotorer, som en av de mest centrala kraftkällorna, en avgörande roll inom olika områden. I synnerhet borsta DC-växelmotorer , med sina unika strukturella fördelar och breda användningsområde, har blivit en oumbärlig del av många mekaniska och elektroniska enheter.

Arbetsprincip för DC-växelmotorer för borstar

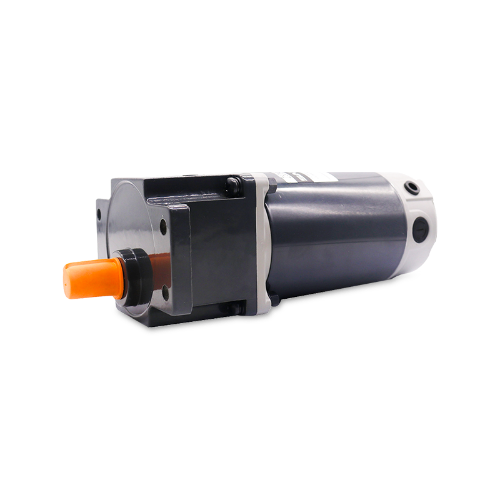

Brush DC-växelmotorer är en kombination av en DC-motor och ett växelsystem. DC-motorn omvandlar elektrisk energi till mekanisk energi genom samverkan av borstar och en kommutator, medan växelsystemet överför kraft genom att överföra vridmoment. Jämfört med traditionella likströmsmotorer tillåter denna typ av motor, genom att lägga till ett växelreduktionssystem till motorns utgångsände, motorn att ge högre vridmoment, mer exakt hastighetskontroll och större belastningskapacitet.

Arbetsprincipen för en borstad DC-motor gör det möjligt att styra motorns rotation framåt och bakåt genom förändringar i ström och borstkontakt. När borstarna kommer i kontakt med kommutatorn ändras strömriktningen, vilket förändrar motorns rotationsriktning och hastighet. Denna princip gör det möjligt för motorn att uppnå relativt exakt varvtalsreglering och även kunna styra av uteffekten genom att justera spänningen och strömmen.

Strukturella egenskaper hos borstade DC-växelmotorer

Borstade DC-växelmotorer består av flera kärnkomponenter, som var och spelar en nyckelroll i motorns effektiva drift. Motorns hölje, stator, rotor, borstar, kommutator och växelsystem utgör den fullständiga strukturen för denna motor.

Borstar och kommutator

Borstade DC-motorer uppnår strömriktningsomkoppling genom borstar och en kommutator. Friktionen mellan borstarna och kommutatorn gör motorn benägen att slitas under långvarig drift, så underhåll och byte är viktiga aspekter av motoranvändning.

Kugghjulssystem

Växelsystemets huvudsakliga funktion är att omvandla motorns höghastighetsrotation till låghastighets, högt vridmoment. Utväxlingsförhållandet, materialval och växeldesign påverkar direkt motorns uteffekt och livslängd.

Stator och rotor

Statorn är den stationära delen av motorn, huvudsakligen ansvarig för att generera magnetfältet; rotorn är den roterande delen av motorn, som genererar rörelse genom växelverkan mellan ström och magnetfält. Rotorns design påverkar inte bara motorns startprestanda utan också dess belastningskapacitet.

Dessa kärnkonstruktionskomponenter kompletterar varandra och säkerställer stabiliteten och effektiviteten hos den borstade DC-växelmotorn.

Tillämpningar av borstade DC-växelmotorer

Borstade DC-växelmotorer används i stor utsträckning i olika industrier, särskilt i applikationer som kräver högprecisionskontroll och högt vridmoment.

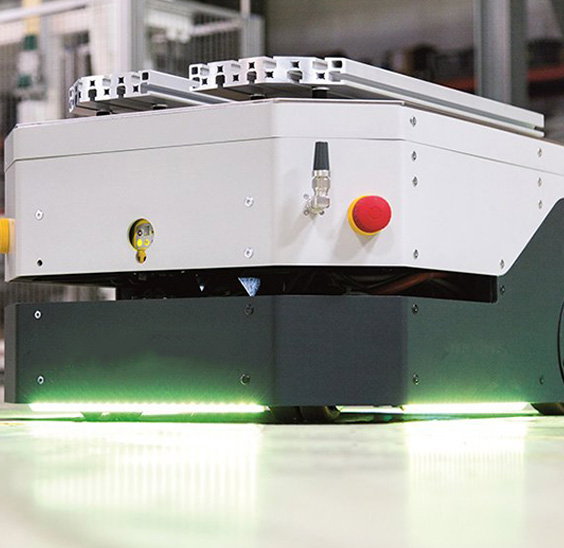

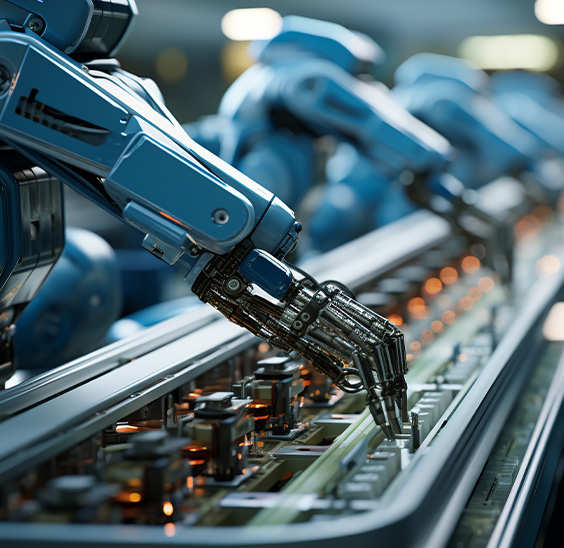

Automationsutrustning

I utrustning som robotar, transportband och automatiserade produktionslinjer är borstade DC-växelmotorer den föredragna kraftkällan på grund av deras utmärkta precisionskontroll och höga effektivitet. Motorns varvtal och vridmoment kan justeras genom en elektronisk styrenhet (ECU) för att möta behoven hos komplexa automatiserade operationer.

Hushållsapparater

Borstade DC-växelmotorer finns allmänna elektriska hushållsapparater som tandborstar, dammsugare och tvätt. De använder ett växelsystem för att minska hastigheten och tillhandahålla den erforderliga låga hastigheten, högt vridmoment för att driva utrustningen för att slutföra dagliga uppgifter.

Elverktyg

Olika elverktyg, såsom elektriska borrar och elektriska skruvdragare, använder också i stor utsträckning denna typ av motor. På grund av sin kompakta struktur, höga vridmoment och justerbara kraft är det idealiska drivsystemet för dessa enheter.

Leksaker och modeller

Många elektriska leksaker, modellbilar och fjärrstyrda flygplan använder borstade DC-växelmotorer. Deras flexibilitet och effektivitet gör leksakers rörelser mer stabila och exakta, vilket förbättrar leksakernas interaktivitet och roliga.

Medicinsk utrustning

I medicinsk utrustning, särskilt vissa små bärbara enheter som elektriska rullstolar och ventilatorer, spelar också borstade DC-växelmotorer och avgörande roll. Dessa enheter kräver hög stabilitet och tillförlitlighet från motorn, och borstade DC-växelmotorer kan uppfylla dessa krav.

Hur väljer man rätt borstad DC-växelmotor?

När du väljer en borstad DC-växelmotor måste flera nyckelfaktorer beaktas. Dessa faktorer påverkar inte bara motorns prestanda utan påverkar också direkt utrustningens totala prestanda.

Motorns märkeffekt och vridmoment

Att välja rätt effekt och vridmoment är avgörande utifrån utrustningens användningskrav. För låg effekt kan hindra motorn från att fungera normalt, medan för hög effekt kan leda till onödigt energilöseri.

Utväxling och effektivitet

Utväxlingen bestämmer direkt hastigheten och vridmomentet vid motorutgången. Olika tillämpningar kan kräva olika utväxlingsförhållanden; Därför kan valet av lämplig utväxling inte bara förbättra motorns effektivitet utan också förlänga motorns livslängd.

Motordriftsmiljö

Motorns driftmiljö har en direkt inverkan på dess livslängd och stabilitet. Till exempel, om motorn behöver arbeta i tuffa miljöer (som hög temperatur, hög luftfuktighet, damm, etc.), bör en motor med bra skyddsprestanda väljas.

Styrmetod och hastighetsregleringsförmåga

Olika applikationer har olika krav på motorhastighetskontroll. Vissa applikationer kräver exakt hastighetskontroll, medan andra är mindre känsliga för hastighetsändringar. Därför måste motorns hastighetsregleringsprestanda väljas enligt den faktiska tillämpningen.

Underhåll och livslängd

Även om borstade DC-växelmotorer har hög effekttäthet och kontrollnoggrannhet, har vissa slitageproblem på grund av närvaron av borstar och kommutatorer. Därför är förståelse för motorns underhållscykel och förväntad livslängd avgörande för att säkerställa en hållbar drift av utrustningen.

FAQ

1. Vilka är skillnaderna mellan borstade DC-växelmotorer och borstlösa DC-motorer?

Huvudskillnaden mellan borstade DC-växelmotorer och borstlösa DC-motorer ligger i kommuteringssystemet. Den förra använder borstar och en kommutator för att ändra strömriktningen, medan den senare använder ett elektroniskt styrsystem för pendling. Borstlösa motor har längre livslängd och högre verkningsgrad, men är allmänt dyrare. Däremot är borstade motorer billigare och lämpliga för budgetkänsliga applikationer.

2. Kräver borstade DC-växelmotorer regelbundet underhåll?

Ja, borstade DC-växelmotorer kräver regelbundet underhåll, särskilt borstarna och kommutatorn. Dessa komponenter kommer att slitas ut efter långvarig drift, så de måste inspekteras och bytas ut för att säkerställa att motorn fungerar normalt.

3. Kan borstade DC-växelmotorer användas i högtemperaturmiljöer?

Temperaturmotståndet hos borstade DC-växelmotorer påverkas av deras material och design. Vanliga motorer kanske inte kan fungera stabilt under lång tid i högtemperaturmiljöer. Därför, i arbetsmiljöer med hög temperatur, rekommenderas det att välja en motor med hög temperaturbeständighet och utöva den med ett lämpligt kylsystem.

4. Hur kan man förbättra effektiviteten hos borstade DC-växelmotorer?

Metoder för att förbättra motoreffektiviteten inkluderar att optimera motorns lastkapacitet, välja lämplig utväxling, använda lågfriktionsmaterial och rimligt konfigurera kylsystemet. Att optimala att motorn fungerar i sitt tillstånd är också en viktig faktor för att förbättra effektiviteten.

5. Hur lång är livslängden för en borstad DC-växelmotor?

En motors livslängd påverkas av flera faktorer, inklusive arbetsmiljön, motorbelastningen och användningsfrekvensen. Generellt är livslängden för en borstad DC-växelmotor flera tusen till tiotusentals timmar. Rimligt underhåll och lämpliga arbetsförhållanden kan effektivt förlänga motorns livslängd.

språk

språk